目前我司已具备不同工艺路线、不同合金牌号的粉末高温合金涡轮盘制备生产能力,包括高品质粉末制备、近净热等静压成形、直径100~350mm大尺寸棒材热挤压、直径200~680mm盘件等温锻造、精确控温控冷热处理以及粉末盘件失效分析、寿命预测和延寿等。

Ø 典型产品一:

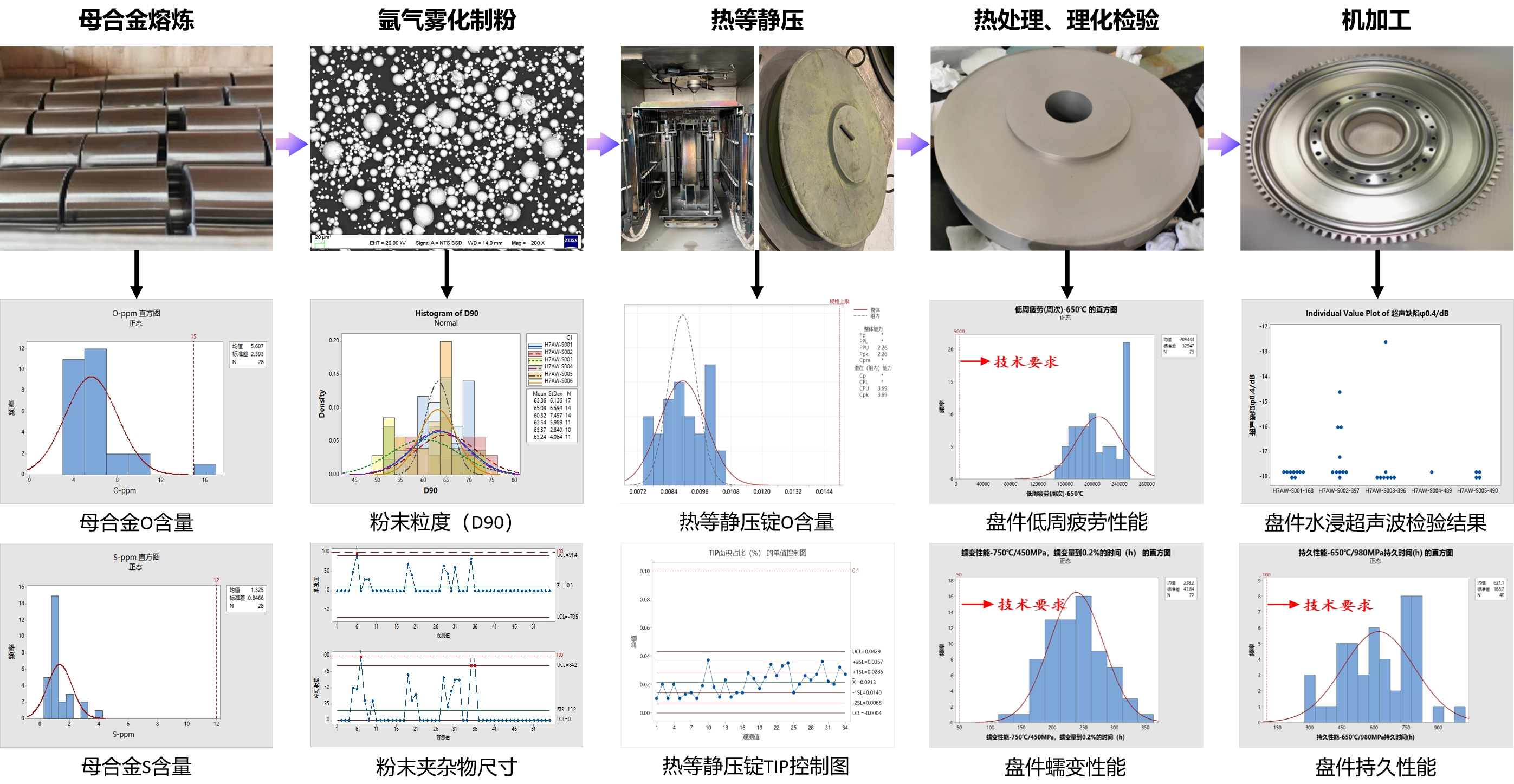

在分析国外“等离子旋转电极制粉+热等静压”涡轮盘制备工艺导致夹杂物尺寸大、低周疲劳性能差的基础上,创新性的提出了“氩气雾化制粉+热等静压”涡轮盘制备工艺路线,使盘件的夹杂物尺寸减小,综合机械性能和低周疲劳性能大幅提高(如低周疲劳寿命均值由2.5万周次提高至18万周次),并形成了相应的技术标准。“氩气雾化制粉+热等静压”工艺制备的FGH4097合金高压涡轮盘已完成各项地面考核试验和挂机长试,转入批产。

l 母合金锭: O含量均值小于10ppm,N含量均值小于5ppm,S含量均值小于5ppm。

l 成品粉末: 粉末粒径(Dv90)在80μm以内,非金属夹杂物尺寸小于120μm,数量小于10颗/kg。

l 热等静压锭: 含量O含量均值小于130ppm,N含量均值小于10ppm,无网状PPB。

l 涡轮盘件: FGH4097合金高压涡轮盘,水浸超声波检测未发现超过Φ0.4mm的信号;650℃/980MPa低周疲劳寿命均值209444周次,远高于技术要求的5000周次;750℃/450MPa/0.2%蠕变时间均值235h,远高于技术要求的50h。

FGH4097合金高压涡轮盘制备过程及其检测结果

Ø 典型产品二:

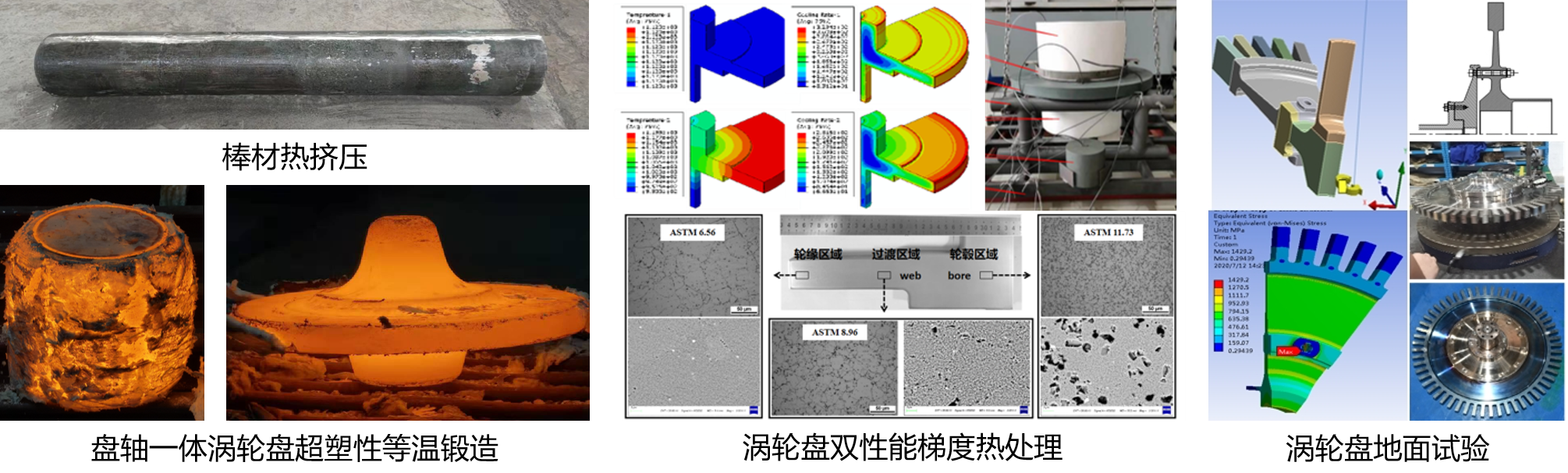

设计开发了具有完全自主知识产权的第三代粉末高温合金FGH4113A(WZ-A3);突破了直径350mm的第三代粉末高温合金棒材热挤压制造技术;突破了直径680mm、高径比大于0.5的第三代粉末高温合金盘轴一体涡轮盘等温锻造技术;掌握了涡轮盘双性能梯度热处理技术;成功制备的盘轴一体双性能涡轮盘,通过了地面考核验证。

l 热挤压棒材: 直径350mm,宏观形貌平直,微观组织细小均匀,平均晶粒度大于10级,水浸超声波探伤未发现大于Φ0.4mm的缺陷。

l 涡轮盘锻件: 直径680mm,高径比大于0.5,充型饱满,没有裂纹、折叠等缺陷,微观组织均匀,锻态平均晶粒度大于11级。

l 双性能涡轮盘件: 轮缘为晶粒度6-8级的粗晶组织,轮毂为晶粒度10-12级的细晶组织,轮辐为晶粒度8-10级的平缓过渡组织。各项性能全面优于第二代粉末高温合金(如FGH4096、FGH4097),略优于国外成熟应用的第三代粉末高温合金(如Rene104、RR1000)。

FGH4113A(WZ-A3)合金双性能涡轮盘制备过程及其地面试验